Особенности HACCP для упаковки и упаковочных материалов

Современный потребитель становится все более требовательным, ему необходима уверенность в гарантированном качестве и безопасности пищевой продукции, упаковки и упаковочных материалов.

Система управления качеством и безопасностью продукции, основанная на принципах ХАССП (анализ рисков и критические контрольные точки), позволяет предприятию определить возникающие на разных этапах опасности и сосредоточить внимание на критических контрольных точках (ККТ).

Требования к наличию систем управления пищевой безопасностью присутствуют практически повсеместно. Это регламентирующие требования (международные правила торговли, законодательные требования Таможенного союза, законодательство РФ), требования со стороны Клиентов, партнёров (участие в тендерах, статус «надёжного поставщика»), а также стремление к совершенствованию собственного предприятия (улучшение эффективности управления за счёт упорядочения процессов и получения механизмов анализа, контроля и улучшения).

Согласно требованиям Технического регламента Таможенного союза ТР ТС 021/2011 «О безопасности пищевой продукции» с 15 февраля 2015 года все предприятия, занимающиеся изготовлением пищевой продукции, должны разработать, внедрить и поддерживать процедуры, основанные на принципах HACCP (ХАССП).

Для производителей упаковки и упаковочных материалов в РФ законодательно такое требование по обязательному внедрению принципов ХАССП не установлено, однако большинство Клиентов требуют от упаковщиков внедрения системы менеджмента качества и безопасности упаковки на основе международного стандарта, включающего принципы ХАССП (например, FSSC 22000, BRC Global Standard for Packaging and Packaging Materials, IFS PAC secure, SQF).

HACCP (ХАССП) — Анализ опасностей и критические контрольные точки. Это система, позволяющая предприятию, по результатам анализа рисков, сосредоточить контроль на критических контрольных точках (ККТ). При этом система ХАССП является системой снижения рисков, но не является системой нулевых рисков.

Внедрение ХАССП в разных отраслях пищевой промышленности имеет свои особенности. В этой статье рассмотрены особенности внедрения ХАССП на предприятиях, которые занимаются производством упаковки и упаковочных материалов для пищевой продукции.

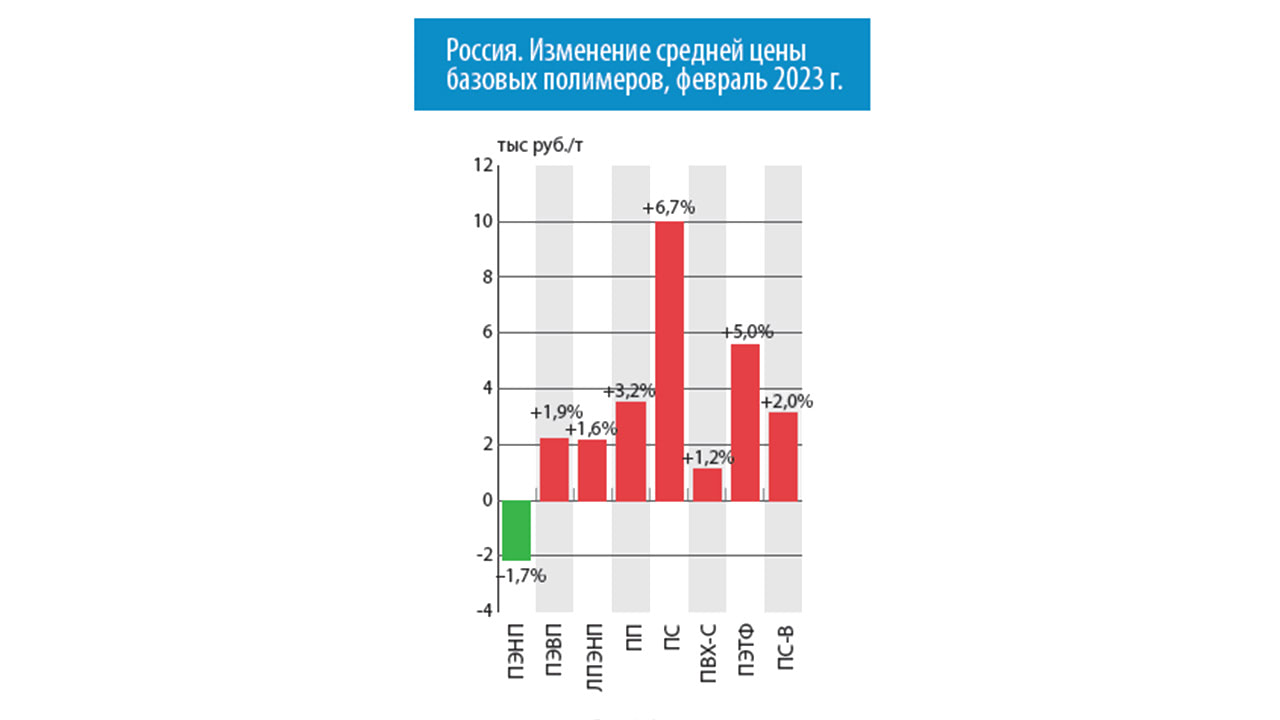

Внедрение на предприятии принципов HACCP предполагает выполнение следующих шагов, приведённых на рис. 1.

Рисунок 1. Предварительные шаги и 7 принципов ХАССП

Итак, рассмотрим особенности внедрения предварительных шагов и семи принципов ХАССП для предприятий, занимающихся изготовлением упаковки или упаковочных материалов.

1. Создание группы ХАССП

С целью эффективной разработки, внедрения и поддержания системы менеджмента безопасности и качества продукции на предприятии создаётся группа ХАССП. В такую группу может входить 2 человека, а может 20. Также к работе по разработке и внедрению могут привлекаться сторонние специалисты — технические эксперты, обладающими знаниями в этой сфере.

Для внедрения ХАССП для предприятий по производству упаковки и упаковочных материалов члены группы ХАССП должны иметь знания и опыт в области технологии производства упаковки, химии, управления качеством, обслуживания оборудования и контрольно-измерительных приборов. Также специалисты, осуществляющие внедрение ХАССП, должны быть знакомы с нормативными и техническими документами на такую продукцию.

Возможный состав группы ХАССП на предприятиях, которые производят упаковку и упаковочные материалы:

- руководитель отдела контроля качества (лидер группы);

- руководитель лаборатории;

- руководитель отдела разработки новых продуктов;

- руководители производственных подразделений;

- главные технологи;

- руководители технических служб;

- технические специалисты / эксперты (химики, микробиологи, …);

- руководитель участка приёмки;

- руководитель транспортной службы;

- руководитель экспедиторской службы;

- руководитель отдела закупок;

- руководитель отдела продаж;

- руководитель цеха печати.

2. Описание продукта

На предприятии необходимо разработать полное описание продукции, содержащее информацию о безопасности (состав, физическая/химическая структура), видах обработки (тепловая обработка и т. д.), вариантах упаковки, условиях хранения, способах распространения.

Для каждого вида продукции должно быть определено:

- наименование нормативных и технических документов, в соответствии с которыми продукция произведена;

- состав (сырьевые материалы, чернила, лаковые покрытия, другие химические вещества для печати);

- происхождение сырьевых материалов, включая использование регенерированных материалов

- запланированное использование упаковочных материалов и ограничения на их употребление (например, прямой контакт с продовольствием, физические или химические условия);

- признаки идентификации выпускаемой продукции;

- условия хранения и сроки годности.

При составлении спецификаций на продукцию допускается объединять продукцию в однородные группы.

3. Описание предполагаемого использования продукта

На этом шаге необходимо описать целевое применение продукции и дать характеристику потенциальному потребителю.

Необходимо определить:

- предназначенное, разумно ожидаемое обращение с продуктом;

- непредназначенное, но разумно ожидаемое НЕправильное обращение и использование конечного продукта;

- группы потребителей (когда это уместно);

- группы потребителей, известные особой уязвимостью к конкретным опасностям (дети, пожилые люди, лица, которые страдают иммунодефицитом).

Информация должна быть включена в описание продукта, например:

- продукт предназначен для общего потребления;

- продукт предназначен для детского питания.

Например, при производстве бумаги можно написать, что бумага по степени воздействия на организм человека не является токсичной. Использование её в нормальных комнатах или атмосферных условиях не требует дополнительных мер предосторожности.

4. Построение технологической схемы

Группа по внедрению ХАССП должна создать технологическую схему (схему последовательности операций), которая охватывает все этапы операции по производству конкретного продукта. Построение технологической схемы позволяет оценить риски на каждой стадии процесса — от получения сырья до отправки готовой продукции потребителю. Обычно схему последовательности операций оформляют в виде блок-схемы.

На схемах последовательности этапов технологического процесса должны быть приведены следующие сведения:

- последовательность выполнения этапов технологического процесса;

- контролируемые параметры технологического процесса;

- петли возврата, доработки.

Технологическая схема производства упаковки и упаковочных материалов может включать этапы, представленные на рис. 2 (пример).

Рисунок 2. Технологическая схема производства упаковки (пример)

5. Подтверждение соответствия схемы на месте

Необходимо подтвердить точность технологической схемы на всех этапах. При необходимости следует внести поправки в схему. Подтверждение соответствия схеме последовательности технологических этапов должно производиться лицами, которые обладают знаниями данной технологической операции. Как правило, по результатам верификации (проверки) оформляется протокол, где прописано соответствие или несоответствие реальных этапов тем этапам, которые описаны.

После реализации предварительных шагов компания может приступать к разработке и внедрению 7 принципов ХАССП.

7 принципов ХАССП:

1. Анализ опасных факторов

На этом этапе группа ХАССП должна составить перечень всех опасных факторов. Идентификация рисков включает анализ используемого сырья и материалов и выявление рисков, которые ожидаются на каждом этапе технологической схемы от приёмки сырья до отгрузки потребителю готового продукта. Затем необходимо провести анализ выявленных опасных факторов.

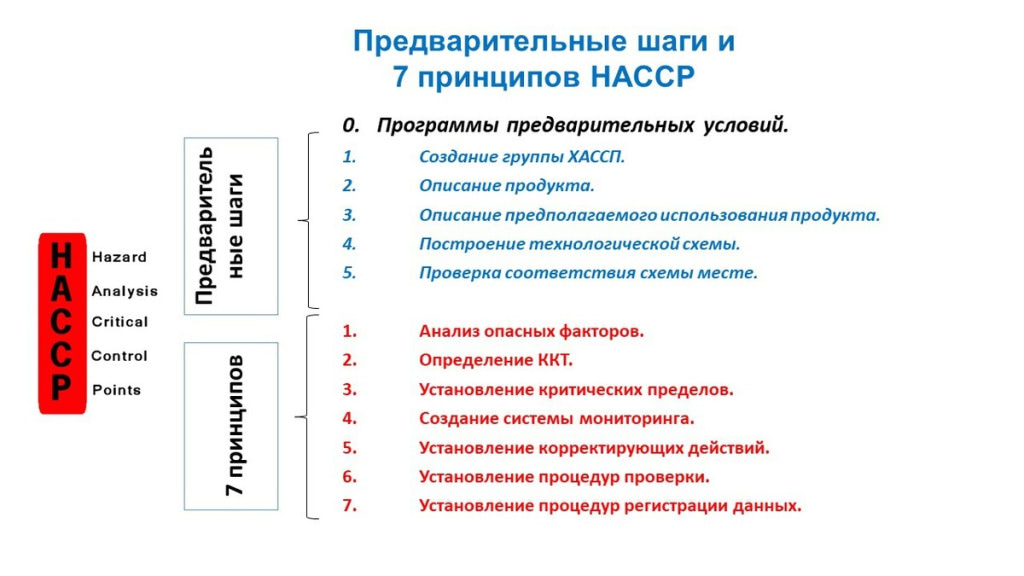

При оценке опасных факторов следует учитывать вероятность возникновения опасных факторов и тяжесть последствий для здоровья потребителей. Группа внедрения сама выбирает диаграмму для анализа опасностей. Пример диаграммы оценки рисков представлен на рис. 3.

Рисунок 3. Определение значимости опасности — диаграмма оценки рисков

Не существует универсального перечня опасных факторов, каждая компания должна провести анализ рисков, учитывая собственную специфику, свой технологический процесс, оборудование, поступающее сырьё и материалы, степень внедрения программ предварительных условий.

Примеры опасных факторов, характерных для предприятий по производству упаковки и упаковочных материалов (пример):

- загрязнение химическими веществами от оборудования (например, смазка) на этапе заправки комплектации сырья в машину;

- загрязнение инородными объектами (например, попадание тефлоновой ленты) на этапе установки оснастки;

- выпуск несоответствующего продукта вследствие не герметичности упаковки;

- потеря элемента дизайна при недостаточной выдержке времени просвечивания;

- повреждение упаковки при транспортировке сырья и вспомогательных материалов на этапе получения и распределения материалов;

- попадание инородных предметов (от персонала) на этапе заправки комплектации сырья в машину;

- загрязнение микроорганизмами от рук персонала при распаковке сырья и материала на этапе распаковки оснастки;

- выпуск несоответствующей продукции в результате приёмки сырья с истекающим или истекшим сроком годности на этапе входного контроля;

- потеря существенной информации в результате слабой адгезии красок на ламинат;

- загрязнение инородными объектами (пыль, грязь, волос) на этапе замешивания пантонов;

- загрязнение инородными предметами (стекло) в случае нарушения целостности ртутной лампы на этапе печати тиража;

- превышение содержания формальдегида в полиэтилене;

- получение вспомогательных материалов (краска для офсетной печати, клей), которые не соответствует сроку годности и являются потенциально небезопасными;

- нарушение целостности упаковки при нарушении температурных режимов хранения на складе.

2. Определение ККТ

После анализа опасных факторов группа внедрения должна определить критические контрольные точки (ККТ).

Критическая контрольная точка (ККТ) — этап, на котором могут быть применены меры контроля и который является существенно важным для предупреждения или устранения опасного фактора, угрожающего безопасности пищевых продуктов, или снижения его до приемлемого уровня.

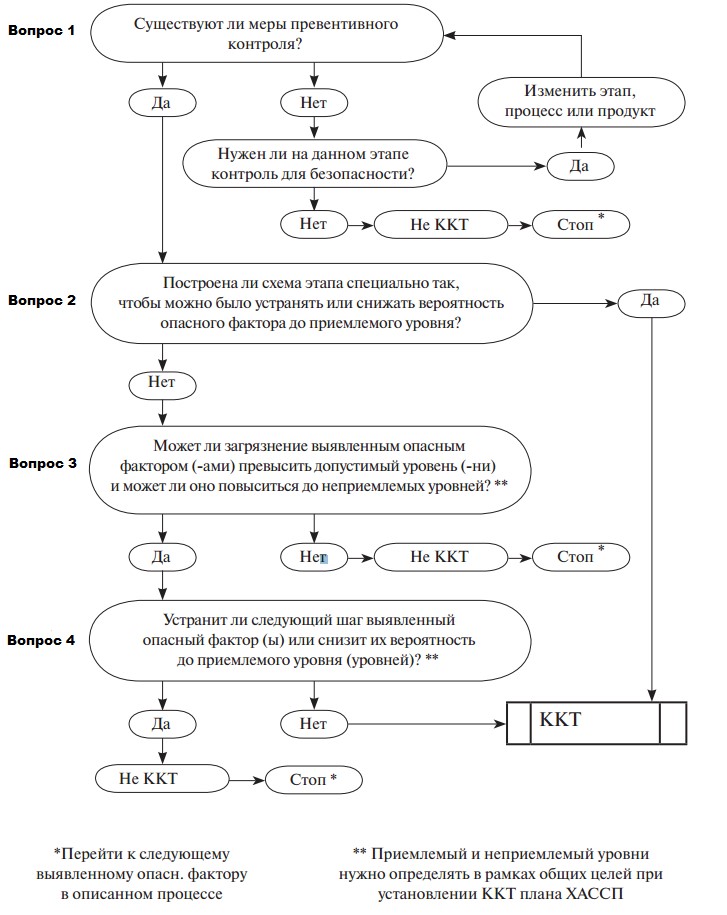

Для определения ККТ рекомендуется использовать «дерево решений», которое представляет собой логическую последовательность вопросов, отвечая на которые можно определить, что является ККТ. Наиболее часто применяется «дерево решений», которое предлагается Комиссией Codex Alimentarius, представленное на рис. 4.

Рисунок 4. Пример дерева решений (Codex Alimentarius)

Примером критической контрольной точки на предприятиях по производству упаковки и упаковочных материалов может быть выпуск несоответствующей продукции в результате пересортицы ГП. Соответствие макету или образцу должно быть полным, иначе есть риск потери или искажения текстовой информации. Например, потеря информации об аллергене в результате непропечатки может привести к серьезным последствиям для здоровья потребителя.

ККТ являются индивидуальными для каждого предприятия и могут быть выявлены только после проведения анализа опасностей.

3. Установление критических пределов

После определения ККТ группа внедрения должна установить критические пределы для каждой выявленной ККТ.

Критический предел — это критерий, отделяющий приемлемость от неприемлемости.

Критические пределы необходимы для того, чтобы понимать, находится ли ККТ под контролем или нет. Для всех ККТ критические пределы могут устанавливаться по одному или нескольким параметрам. Такими параметрами являются: время, температура, pH, влажность, активность воды, кислотность и т. д.

4. Создание системы мониторинга

Группа ХАССП должна разработать систему мониторинга, обеспечивающую контроль над каждой ККТ.

Мониторинг — акт проведения плановой последовательности наблюдений или измерений контрольных параметров, имеющий целью оценить, находится ли данная ККТ под контролем.

Процедуры мониторинга должны быть такими, чтобы было можно было выявить утрату контроля в ККТ. Мониторинг может осуществляться на производственной линии или за её пределами. Данные мониторинга должны отслеживаться специально назначенным обученным лицом, которое обладает знаниями и полномочиями для выполнения корректирующих действий, когда это становится необходимым. Последствия нарушения критических пределов могут быть самыми серьёзными, вплоть до летального исхода покупателя, употребившего данный продукт.

| Этап | Описание опасности / риска | Критические пределы | Мера(-ы) контроля | Мониторинг |

|---|---|---|---|---|

| Упаковка в стрейч-плёнку | Выпуск несоответствующей продукции в результате пересортицы ГП | Да / Нет | Визуальный контроль | 1. Периодичность проверки: каждый ролик 2. Запись: журнал “Контроль готовой продукции” 3. Ответственный за проверку: оператор смены |

5. Установление корректирующих действий

Для каждой ККТ необходимо разработать корректирующие действия на случай возможных отклонений. Эти действия должны обеспечить восстановление контроля над ККТ.

Корректирующее действие — любое действие, которое следует предпринять в том случае, когда результаты мониторинга в критической контрольной точке указывают на утрату контроля.

Корректирующие действия могут быть оперативного характера (коррекция) и могут быть направлены на устранение причины произошедшего несоответствия.

| Этап | Описание опасности / риска | Критические пределы | Мера(-ы) контроля | Мониторинг | Коррекция | Корректирующие действия |

|---|---|---|---|---|---|---|

| Упаковка в стрейч-плёнку | Выпуск несоответствующей продукции в результате пересортицы ГП | Да / Нет | Визуальный контроль | 1. Периодичность проверки: каждый ролик 2. Запись: журнал “Контроль готовой продукции” 3. Ответственный за проверку: оператор смены | Проверка ГП по ТЗ на предмет пересортицы, переупаковка | Пересмотр ТЗ, разработка новой инструкции, повторное обучение сотрудников |

6. Установление процедур проверки

Для проверки правильности выполнения системы ХАССП необходимо разработать процедуры проверки. Частота проверки должна быть достаточной для подтверждения эффективности работы системы ХАССП. Проверка должна проводится независимым лицом, не тем, которое отвечает за осуществление мониторинга и корректирующих действий. Проверку от имени предприятия могут проводить сторонние эксперты в случае, если мероприятия по проверке выполнить силами сотрудников невозможно.

Примеры мероприятий по проверке:

- анализ системы и плана ХАСПП;

- анализ случаев ликвидации небезопасной продукции;

- подтверждение того, что ККТ находится под контролем.

7. Установление процедур регистрации данных

Создание процедур регистрации данных — это важнейшее условие применения системы ХАССП. Процедуры ХАССП должны документально регистрироваться. Документация и учёт должны соответствовать характеру и масштабу предприятия и быть достаточными для того, чтобы проверить существование и поддержание мер контроля в системе ХАССП.

Примерами документации являются:

- идентификация и анализ опасных факторов;

- определение ККТ;

- определение критических пределов.

Примерами осуществления учёта являются:

- учёт мероприятий по мониторингу ККТ;

- учёт отклонений и выполнения корректирующих действий;

- учёт проверок;

- учёт изменений, которые внесены в план ХАССП.

Примером документа, в который можно вносить информацию по ККТ, может быть журнал «Контроль готовой продукции».

Источник: foodsmi.com